Os sistemas de automação industrial já estão presentes no segmento desde a chegada da Indústria 4.0, que podemos considerar a última Revolução Industrial registrada. Com a mecanização avançada das máquinas, operadores, supervisores e gerentes da produção passaram a ter maior coordenação de todo o processo.

A ideia inicial da automatização industrial era trazer ganhos em eficiência produtiva, que de fato foi bastante efetiva. No entanto, a falta de integração entre sistemas e falta de visibilidade de informações do processo produtivo continuou a ser um problema.

Como qualquer tecnologia, a automação industrial sofreu mudanças significativas com a evolução tecnológica do século 21. Atualmente os sistemas de automação industrial utilizam ferramentas e funcionalidades que permitem maior visibilidade, controle de qualidade e cronograma coordenado em todo o processo industrial, do início ao fim.

Para auxiliar a lidar com a realidade desafiadora da tecnologia industrial atual, criamos um ebook completo e objetivo sobre as tendências recentes e que devem ser consideradas prioridades para implementação para os próximos anos. Ao todo são 3 tecnologias essenciais. Baixe GRATUITAMENTE preenchendo o formulário abaixo e receba o Ebook sobre Tecnologia Industrial: Tendências e Desafios para 2024!

[hubspot type=”form” portal=”5381261″ id=”fe00c8d9-6b2b-4312-a304-c2d4e1d2fe4e”]

Continue a leitura e confira nosso artigo completo sobre automação industrial e como utilizar suas tendências e inovações de forma inteligente na sua operação produtiva.

O que é automação industrial?

Foi com a Revolução Industrial que conhecemos o conceito de automação, em que a mecanização das máquinas evoluiu, auxiliando os operadores humanos a realizarem determinadas tarefas. As tarefas ainda eram relativamente manuais e repetitivas, que impossibilitavam o crescimento profissional e estratégico, ainda que o avanço tecnológico tenha sido essencial para produções em massa.

Por outro lado, o crescimento digital fez com que a automação passasse da mecanização para o uso de comandos de programação lógica em maquinários. Assim nasceu a automação industrial, que utiliza um conjunto de tecnologias que envolve sistemas e dispositivos de controle, como softwares e robótica.

Dessa forma, as linhas de produção começaram a ter uma operação automática de processos industriais, com máquinas que não necessitavam mais de humanos, ao menos não na operação de botões e peças.

Desde então, são utilizadas estratégias de controle avançadas, como PLCs, ERPs e ferramentas de Internet das Coisas (IoT) e Inteligência Artificial (IA) nos processos industriais. Para esse controle preciso, os profissionais, ao invés da expertise em apertar parafusos, passaram a se especializar em controle de qualidade, logística e até linguagens de programação.

Automação industrial e indústria digital são a mesma coisa?

Podemos dizer que há uma relação direta entre um e outro. A automação industrial requer tecnologias digitais, portanto, uma indústria digital promove a automação industrial ao seu máximo.

Por exemplo, uma instalação de manufatura incorpora tecnologias avançadas e processos que otimizam e automatizam diferentes aspectos da produção. De maneira prática, fábricas digitais utilizam tecnologias como Internet das Coisas e Inteligência Artificial, análise em Big Data, sistemas em nuvem e robótica para aprimorar a eficiência e produtividade do ambiente industrial.

Tudo isso faz parte da automação industrial.

Toda indústria possui maquinários, desde caldeiras, geradores de energia, compressores de ar comprimido, até costuras industriais. Esses equipamentos, apesar de físicos, precisam ter sistemas interconectados com todas as outras máquinas.

Assim, possibilita que os gestores tenham acesso e compartilhamento de dados em tempo real. Estes dados são processados e filtrados com algoritmos da Inteligência Artificial e técnicas de análise de Big Data para trazer insights e ajudar na tomada de decisão, entre outras técnicas.

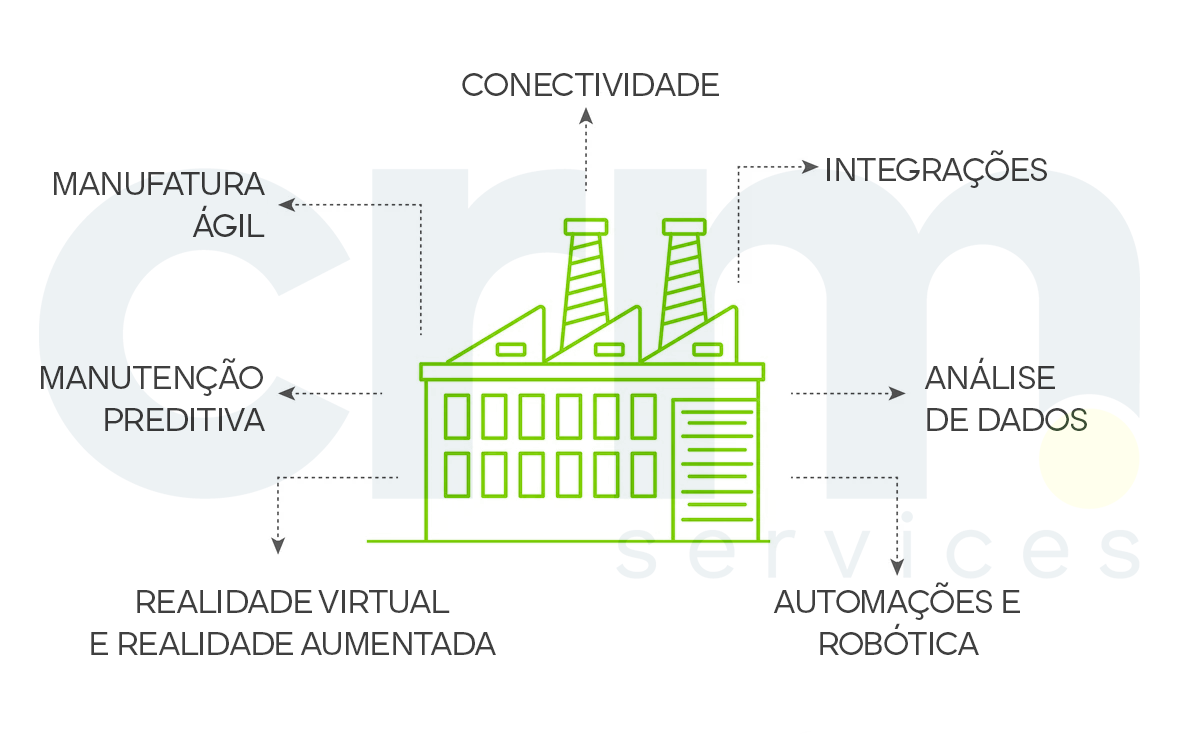

Para simplificar, segue um esquema visual que resume o que é uma indústria digital.

Qual componente é normalmente empregado em sistemas de automação industrial?

Falamos em diferentes características de sistemas de automação industrial, mas qual seria o componente mais proeminente da automação? Podemos citar a robótica como grande componente presente, mas atualmente, a robótica sem integração de dados para o ecossistema da organização, não traz grandes ganhos de eficiência.

Portanto, nos dias de hoje o componente mais importante da automação é conhecido como RPA, ou Robotic Process Automation, que é a conexão dos processos da linha de produção. Dessa forma, é a tecnologia que permite que a robótica – mecanização avançada – consiga conversar com outras máquinas em um único ecossistema.

Entre os exemplos de automação industrial, estamos falando de principalmente de tecnologias como IoT, comunicação wireless e cloud ERP.

Integrações digitais são tecnologias que permitem uma melhor visualização do todo, além de garantir maior controle de qualidade da produção e coordenação de todo cronograma de cada peça criada no processo industrial.

E no fim, isso significa aprimorar qualidade, reduzir custos e ter mais tempo para fabricar mais produtos. O RPA é a estrutura tecnológica ideal para preparar a indústria para inovações.

Qual a relação entre ERPs e automação industrial?

Antes de mais nada, um sistema ERP tem o objetivo de organizar dados e processos empresariais em um único local gerenciável. Diferente de sistemas de CRM ou softwares especializados em um único processo, ERPs integram dados e informações de todos os processos de todos os departamentos de uma organização.

Por conta disso, é um sistema que centraliza, automatiza, coleta e realiza o controle de dados. É uma forma de evitar que as empresas tenham muitos sistemas que ficam descentralizados, trazendo maior dificuldade na hora de integrar as informações via API.

O que isso tem a ver com a realidade das indústrias?

Um dos maiores desafios da indústria 4.0 é usar estrategicamente informações do próprio negócio para extrair o máximo da eficiência da estrutura, seja de equipamentos do chão de fábrica ou processos logísticos e administrativos.

E, para a correta configuração e otimização de sistemas de automação, como os ERPs, é necessário analisar de que forma as tecnologias irão promover maior crescimento, redução de custos e mais tempo para vender e produzir mais.

4 usos de sistemas de automação industrial

Para de fato aplicar as tendências e dos sistemas de automação industrial, há 4 formas para começar, e que certamente irão ajudar médias e grandes indústrias. É importante ainda lembrar que questões econômicas, sociais e de saúde global influenciam diretamente produções de fábrica, seja por falta de matéria-prima, falta de consumo e até pandemias que afetam países inteiros.

Neste contexto, indústrias mais preparadas tecnologicamente falando possuem melhores respostas frente a crises dessa magnitude. Isto não é uma mera opinião, é o que diz especialistas da McKinsey Company.

Portanto, a recomendação é implementar o mais rápido possível ferramentas robustas que irão trazer esta maturidade para enfrentar épocas difíceis.

Estudo da McKinsey indica que os 39% dos líderes de fábrica estão procurando por soluções da Indústria 4.0 e implementando-as. São sistemas e ferramentas de centralização da operação, como servidores centrais, assim como uma abordagem que aumenta a transparência do supply chain.

Outra implementação dos líderes está voltada para sistemas automação que aceleram a operação. Inclusive, “aceleração” é a palavra do momento e logo mais entenderão o porquê. Uma indústria 4.0 inclui 4 fundamentos, sendo:

Vamos explicar cada um, pois são formas que ajudam companhias a transformar suas operações com foco na eficiência da produção customizada. São aprimoramentos que aceleram a venda, que facilitam a eficácia dos serviços prestados, como logística, e cria novos modelos de negócio.

Conectividade: estrutura para conectar ecossistemas

A conectividade é a primeira preocupação da linha de produção industrial. Ela se refere a conexão e coordenação de diferentes sistemas e processos que envolvem a produção. São tecnologias que trazem harmonia da interação entre design, produção, supply chain e outros elementos que são facilitadores, como tecnologias digitais que compartilham dados e automatizam workflows.

Para que essa conectividade funcione, os dispositivos precisam conversar entre si. Por isso as principais ferramentas aqui são relacionadas a sensores, Internet das Coisas, ERP na nuvem e comunicação via rede wireless.

Portanto, para primeira etapa funcionar e garantir todo o potencial de sistemas de automação industrial, é necessário que a estrutura do ecossistema esteja alinhada com o negócio. Sem essa estrutura, os dados e informações não chegam aos gestores, e nem aos próprios operadores do chão de fábrica.

Dados confusos resultam em desperdícios em todos os âmbitos, causando prejuízos para a organização.

Análise avançada: maior visibilidade de dados

Com a estrutura preparada para processar dados, é possível configurar tecnologias de análise avançada, que conhecemos como machine learning, ferramentas de Business Inteligence (BI), IA para filtrar e analisar dados rapidamente etc.

Através dessas ferramentas é possível criar dashboards completos e visualmente entendíveis não apenas da produção, mas de todas as escalas profissionais, desde resultados dos operadores até os supervisores e diretores. É uma forma de ter orientação a dados e tomar decisões mais assertivas.

Mas, um cuidado importante para que a análise avançada seja de fato eficiente. O processamento de dados precisa ser robusta o bastante para que o compartilhamento de informações em tempo real seja viável. O recomendado é que os canais de dados sejam na nuvem.

ERPs na nuvem atendem bem este tipo de demanda. Outras atividades que necessitam de capacidade de servidores podem estar em ambientes locais e físicos. É comum que o ambiente industrial trabalhe no formato híbrido no gerenciamento de arquivos e repositórios.

Pense o seguinte: com dados em tempo real, todos conseguem decidir ações em prol de um mesmo objetivo – a performance da linha de produção. Afinal, quando a produção ganha, todos ganham.

Utilize inovações como Big Data para que seu time tenha maior visibilidade de dados, e comece a realizar análises preditivas e trazer insights valiosos para o negócio. Esta análise avançada torna a fábrica tecnologicamente inteligente.

Automação: inovação na interação Humano-Máquina

De maneira prática, a inovação da automação está ligada às melhorias no ambiente virtual e de realidade aumentada. Estamos falando de robótica e automação avançadas, como robôs colaborativos e com processos automatizados, assim como veículos guiados automaticamente e chatbots mais humanizados.

Uma fábrica que investe nas principais tecnologias de automação de processos evita que operários realizem tarefas perigosas, pois as máquinas que farão todas estas atividades.

Tecnologia industrial de manufatura: engenharia avançada

Aprimorar o maquinário também é fundamental para que os processos industriais sejam seguros e altamente produtivos. De acordo com estudos da Deloitte, a falta de planejamento industrial, que traz inatividade de diferentes manufaturas, custa um valor estimado em U$50 bilhões por ano.

Este custo elevado merece atenção especial das organizações, já que a tecnologia digital pode ter a solução, principalmente se tratando de manutenção preditiva. São temas diretamente ligados à engenharia industrial.

A manutenção preditiva é uma estratégia que mantém a confiabilidade do maquinário, evitando que as ferramentas deixem a operação na mão. Assim, é possível realizar correções e ações antes dos equipamentos deixarem de funcionar.

Implantar sensores de funcionamento, avaliar os dispositivos através de softwares e redes wireless são grandes ganhos para a produção. É saber que o equipamento estará em condições de operar, e caso não, saber com antecedência para realizar pequenos ajustes que não tragam prejuízos.

Otimizando sistemas de automação industrial da TOTVS

Os ERPs da TOTVS são um dos sistemas mais presentes em diversas indústrias nacionais de médio e grande porte. É um sistema que auxilia todas as etapas das linhas de produção, desde a fabricação propriamente dita, até serviços de compras, logística e questões administrativas, como atividades fiscais, jurídicas e financeiras.

Para a área industrial, duas linhas são mais comuns de ser encontradas, sendo o ERP Protheus e o sistema Datasul. Em ambos os casos, são sistemas com grande quantidade de funcionalidades, ferramentas e atualizações.

São tecnologias totalmente conectadas com Machine Learning, IA, análises avançadas de Big Data e BI. Da mesma forma, são sistemas ideais para automatizar o máximo dos processos industriais, utilizando servidores na nuvem e em ambientes locais.

Para utilizar o máximo potencial destas ferramentas, a configuração detalhada e sua implantação correta são indispensáveis. Contar com especialistas e analistas técnicos, de consultorias Protheus ou consultorias Datasul, preparados para lidar com as principais tendências do universo ERP, são ideais para preparar sua indústria para a transformação digital.